Fornecemos soluções personalizadas a todos os nossos clientes e oferecemos assessoria técnica completa que sua empresa pode aproveitar.

Os barris de parafuso desempenham um papel importante na indústria de processamento de plástico e são um dos principais componentes dos equipamentos de moldagem de plástico. Eles afetam a qualidade e a eficiência da produção dos produtos plásticos e também estão relacionados à estabilidade e ao controle de custos de toda a linha de produção.

No processo de moldagem por injeção, o corpo da rosca é responsável por derreter as matérias-primas plásticas e transportá-las para a cavidade do molde. Suas capacidades precisas de fusão e medição garantem a consistência e alta precisão das peças moldadas por injeção. O design e a otimização estrutural do parafuso podem efetivamente melhorar a uniformidade da mistura e a eficiência de fusão do plástico, reduzir o consumo de energia e a taxa de sucata.

No processo de extrusão, o cilindro do parafuso desempenha um papel mais complexo. Ele não apenas derrete as matérias-primas plásticas, mas também extrusa o plástico fundido a uma pressão e vazão constantes por meio de velocidade precisa da rosca e controle de temperatura para formar perfis contínuos, filmes ou tubos e outros produtos. O desempenho do cilindro da rosca afeta diretamente a precisão dimensional, a qualidade da superfície e a eficiência de produção dos produtos extrudados.

No processo de moldagem por sopro, o cilindro do parafuso também desempenha um papel fundamental. É responsável por derreter as matérias-primas plásticas e injetá-las no molde de sopro e, em seguida, soprar o plástico fundido no formato desejado do produto oco por meio de gás de alta pressão. O efeito de fusão e o controle de temperatura do cilindro do parafuso são cruciais para a uniformidade da espessura da parede, brilho superficial e resistência dos produtos moldados por sopro.

Com mais de 30 anos de experiência em fabricação para as principais empresas de máquinas de marcas do mundo, Barrilize é reconhecida como a maior e profissional fabricante de equipamentos de plastificação na China. Fornecemos parafusos e cilindros simples e duplos (cilíndricos, paralelos) padrão e personalizados para máquinas de injeção e extrusão.

O cilindro do parafuso é um componente chave em equipamentos de processamento de plástico, composto principalmente de duas partes: o parafuso e o cilindro. A seguir está uma breve introdução a essas duas partes, bem como os efeitos de parâmetros como a relação de comprimento de cada seção do parafuso, a profundidade da ranhura do parafuso e o desenho da rosca no efeito de plastificação.

1. Os principais componentes do cilindro do parafuso

Parafuso

O parafuso é o componente central do corpo do parafuso, responsável pela fusão, transporte, cisalhamento e homogeneização do plástico.

A rosca é normalmente dividida em três seções: a seção de alimentação, a seção de compressão e a seção de homogeneização.

Seção de alimentação: principal responsável pelo transporte e pré-aquecimento preliminar de matérias-primas plásticas. A ranhura do parafuso desta seção é mais profunda e o passo é maior, de modo a acomodar mais matérias-primas plásticas e aquecê-las gradativamente através do atrito gerado pela rotação.

Seção de compressão: A ranhura do parafuso desta seção torna-se gradualmente mais rasa e o passo torna-se gradualmente menor, exercendo maior força de cisalhamento e força de compressão nas matérias-primas plásticas, fazendo-as derreter gradualmente e tornar-se mais uniformes.

Seção de homogeneização: Principal responsável pela posterior homogeneização e transporte do plástico fundido. A profundidade da ranhura do parafuso, o passo e o desenho da rosca desta seção do parafuso são cuidadosamente otimizados para garantir que a temperatura, a pressão e a composição do plástico fundido sejam altamente uniformes.

Barrel

O cano é o canal para a rotação do parafuso e o canal para o plástico derreter.

A parede interna do cilindro é geralmente usinada com precisão e polida para reduzir o atrito e a resistência e garantir que o plástico fundido possa fluir suavemente.

Elementos de aquecimento e sensores de temperatura são normalmente instalados no barril para controlar com precisão a temperatura do fundido.

2. A influência dos parâmetros de cada seção do parafuso no efeito plastificante

Proporção de comprimento

A relação de comprimento de cada seção do parafuso tem uma influência importante no efeito plastificante. De modo geral, uma seção de alimentação mais longa conduz ao pré-aquecimento e transporte completos de matérias-primas plásticas; uma seção de compressão moderada pode garantir a fusão e homogeneização completa das matérias-primas plásticas; uma seção de homogeneização mais longa conduz a uma maior homogeneização e estabilização do plástico fundido.

A seleção da relação de comprimento deve ser considerada de forma abrangente de acordo com fatores como tipo de plástico, temperatura de processamento e velocidade da rosca.

Profundidade da ranhura do parafuso

A profundidade da ranhura do parafuso afeta diretamente a capacidade de transporte do parafuso e o efeito de cisalhamento nas matérias-primas plásticas. Quanto mais profunda for a ranhura do parafuso da seção de alimentação, mais matéria-prima plástica pode ser acomodada, e o atrito gerado pela rotação a aquece gradativamente. Embora as ranhuras dos parafusos da seção de compressão e da seção de homogeneização se tornem gradualmente mais rasas, maiores forças de cisalhamento e compressão podem ser aplicadas às matérias-primas plásticas, fazendo com que elas derretam gradualmente e se tornem mais uniformes.

A seleção da profundidade da ranhura do parafuso deve ser considerada de forma abrangente de acordo com fatores como tipo de plástico, temperatura de processamento e velocidade do parafuso. De modo geral, quanto mais profunda a profundidade da ranhura do parafuso, mais forte será a capacidade de transporte do parafuso para matérias-primas plásticas, mas o efeito de cisalhamento é relativamente fraco; inversamente, o efeito de cisalhamento é forte, mas a capacidade de transporte é relativamente fraca.

Desenho de linha

O desenho da rosca também tem uma influência importante no efeito plastificante do parafuso. Diferentes designs de rosca podem produzir diferentes forças de cisalhamento e compressão, afetando assim a fusão e homogeneização dos plásticos.

Projetos de rosca comuns incluem distância igual e profundidade desigual, profundidade igual e distância desigual e profundidade desigual e distância desigual. Distância igual e profundidade desigual são os designs mais comumente usados, o que pode aumentar a área de contato entre o plástico e o cano e melhorar o efeito de transferência de calor. Os projetos de profundidade igual e distância desigual e profundidade desigual e distância desigual podem ser ajustados de forma flexível de acordo com os diferentes requisitos de processamento.

O papel do parafuso na fusão, transporte, cisalhamento, homogeneização e outros processos de plástico

Derretimento: O parafuso exerce força de cisalhamento e força de fricção na matéria-prima plástica por meio de seu design espiral exclusivo e movimento rotacional, fazendo com que ela aqueça e derreta gradualmente. Neste processo, a geometria do parafuso, a velocidade e a coordenação do sistema de aquecimento são cruciais para garantir que o plástico possa ser fundido de maneira uniforme e eficiente.

Transporte: O plástico fundido é empurrado pelo parafuso e se move ao longo da direção axial do cilindro e é transportado para o molde ou outro equipamento de moldagem. A eficiência de transporte da rosca afeta diretamente a velocidade de produção do processamento de plástico.

Cisalhamento: A ranhura em espiral e o desenho da rosca do parafuso permitem produzir ação de cisalhamento no plástico fundido, o que ajuda a misturar e homogeneizar ainda mais o plástico. A ação de cisalhamento também ajuda a remover bolhas e impurezas do plástico e a melhorar a qualidade do produto.

Homogeneização: Durante o processo de fusão e transporte, a rosca garante que o plástico fundido seja altamente uniforme em temperatura e composição através de sua seção de compressão e seção de homogeneização habilmente projetadas. Isto ajuda a eliminar gradientes de temperatura e diferenças de composição no fundido, produzindo assim produtos de qualidade consistente.

A cooperação entre o cilindro e o parafuso garante o controle da temperatura e a estabilidade da pressão do plástico durante o processamento. Como canal para o plástico fundido, a parede interna do cilindro geralmente é usinada com precisão e polida para reduzir o atrito e a resistência. O barril geralmente também é equipado com elementos de aquecimento e sensores de temperatura para controlar com precisão a temperatura do fundido.

Quando o parafuso gira no cilindro, ele não apenas empurra o plástico fundido para frente, mas também forma um espaço relativamente fechado, ajustando-se perfeitamente à parede interna do cilindro. A temperatura e a pressão do plástico fundido neste espaço são efetivamente controladas e reguladas sob o cisalhamento e a compressão do parafuso.

Além disso, o sistema de refrigeração do barril também desempenha um papel fundamental. Ajuda a controlar a temperatura da parede externa do barril e evita que o calor seja transferido muito rapidamente para o ambiente externo, garantindo assim a estabilidade da temperatura do fundido durante o processamento.

Seleção de materiais e tecnologia de tratamento de superfície

Os materiais do corpo do parafuso comumente usados incluem liga de aço de alta qualidade e liga de aço cromo-molibdênio.

Liga de aço de alta qualidade: Este material possui alta resistência e dureza e pode suportar grandes tensões mecânicas e térmicas. Ao mesmo tempo, também possui boa resistência ao desgaste e à corrosão e pode manter um desempenho estável em ambientes de processamento agressivos.

Aço de liga de cromo-molibdênio: Este material é baseado em liga de aço de alta qualidade e elementos de liga como cromo e molibdênio são adicionados para melhorar ainda mais sua resistência ao desgaste, resistência à corrosão e resistência a altas temperaturas. Portanto, o aço-liga de cromo-molibdênio é particularmente adequado para ambientes de processamento de plástico de alta temperatura, alta pressão e altamente corrosivos.

Além da seleção de materiais, a tecnologia de tratamento de superfície também é um meio importante para melhorar a resistência ao desgaste e a vida útil do cilindro do parafuso. As tecnologias de tratamento de superfície comumente usadas incluem ligas de nitretação e soldagem por spray.

Nitretação: A nitretação é uma tecnologia que forma uma camada de nitreto duro na superfície do cilindro do parafuso por meio de uma reação química. Esta camada de nitreto possui alta dureza e resistência ao desgaste, o que pode melhorar significativamente a resistência ao desgaste e a vida útil do cilindro do parafuso.

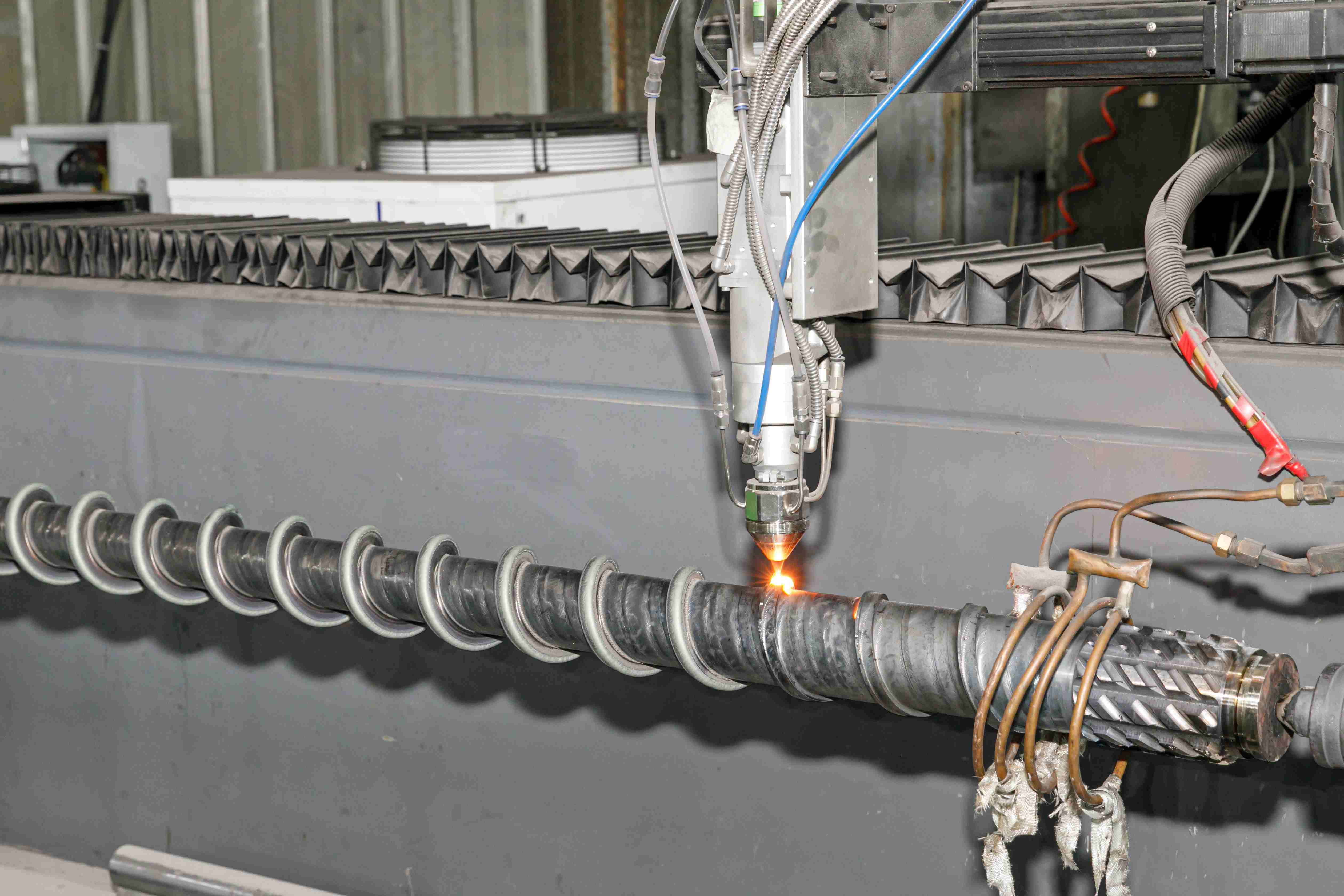

Liga de soldagem por spray: A liga de soldagem por spray é uma tecnologia que pulveriza o pó da liga na superfície do cilindro do parafuso através de uma chama de alta temperatura e o funde com o material de base. Esta tecnologia pode formar uma camada de liga com excelente resistência ao desgaste e à corrosão na superfície do cilindro do parafuso, melhorando ainda mais sua vida útil.

O processo de fabricação do cilindro do parafuso é um processo complexo e delicado, incluindo vários processos, como têmpera e revenido, modelagem, moldagem, retificação fina e polimento.

Têmpera e revenido: A têmpera e o revenido são a primeira etapa na fabricação do cilindro do parafuso. Melhora a sua organização interna e desempenho aquecendo e resfriando as matérias-primas, estabelecendo uma boa base para os processos subsequentes.

Modelagem: Modelagem é o processo de corte e modelagem preliminar das matérias-primas temperadas e revenidas de acordo com os requisitos do projeto. Esta etapa requer controle preciso de tamanho e forma para garantir o bom andamento dos processos subsequentes.

Moldagem: Moldagem é o processo de moldar com precisão as matérias-primas moldadas através de um molde. Esta etapa requer controle rigoroso de parâmetros como temperatura e pressão para garantir a precisão e o desempenho do cilindro do parafuso.

Moagem fina: A moagem fina é o processo de moagem fina do cilindro do parafuso após a moldagem. Esta etapa pode remover rebarbas e irregularidades na superfície e melhorar a qualidade da superfície e a precisão do cilindro do parafuso.

Polimento: O polimento é o processo de processamento adicional do cilindro do parafuso após o desbaste fino. Através do polimento, a superfície do corpo do parafuso pode ficar mais lisa e brilhante, melhorando sua estética e vida útil.

Guia de seleção do cano do parafuso

Selecione de acordo com o tipo de plástico

Plásticos com baixa estabilidade térmica: como o PVC, recomenda-se a escolha de um parafuso gradual, que possui seção de compressão mais longa e conversão de energia suave durante a plastificação, o que ajuda a reduzir a decomposição térmica do plástico.

Plásticos cristalinos: como poliolefinas, PA, etc., o parafuso mutante é mais adequado, com seção de compressão mais curta, conversão de energia mais intensa durante a plastificação, podendo derreter rapidamente o plástico.

Plásticos gerais: Os parafusos gerais têm grande adaptabilidade e podem se adaptar ao processamento de uma variedade de plásticos. Eles são adequados para cenários de produção onde o tipo de plástico precisa ser trocado com frequência.

Considere a taxa de compressão e a proporção

Taxa de compressão: É a relação entre o volume da primeira ranhura do parafuso na seção de alimentação da rosca e o volume da última ranhura do parafuso na seção de homogeneização. Determina o grau de compressão do plástico no parafuso, o que por sua vez afeta o efeito de plastificação. Geralmente, ao processar termoplásticos, deve-se selecionar um parafuso com taxa de compressão moderada; ao processar plásticos termoendurecíveis, pode ser necessária uma taxa de compressão mais alta.

Proporção de aspecto: É a relação entre o comprimento da parte funcional do parafuso e o diâmetro do parafuso. Quanto maior a proporção, mais tempo o plástico fica aquecido no parafuso e mais completa e uniforme é a plastificação. No entanto, uma relação de aspecto excessivamente grande pode levar a problemas como aumento do consumo de energia e entortamento de parafusos. Portanto, ao selecionar a proporção, é necessário pesá-la de acordo com as características de processamento e requisitos de produção do plástico específico.

2. A influência dos parâmetros no efeito de plastificação

Taxa de compressão

A taxa de compressão apropriada pode plastificar e compactar totalmente o plástico granular e melhorar a qualidade do produto. No entanto, uma taxa de compressão muito alta pode fazer com que o parafuso suporte muita pressão, aumentando o desgaste e o consumo de energia; uma taxa de compressão muito baixa pode causar má plastificação do plástico, afetando a qualidade do produto.

Proporção de aspecto

Aumentar a proporção é benéfico para a mistura e plastificação de plásticos e melhora a qualidade da plastificação. Entretanto, uma proporção muito grande pode fazer com que o plástico permaneça no parafuso por muito tempo, causando problemas de decomposição térmica; ao mesmo tempo, também pode aumentar a dificuldade de processamento e montagem do parafuso e do cilindro.