Fornecemos soluções personalizadas a todos os nossos clientes e oferecemos assessoria técnica completa que sua empresa pode aproveitar.

No mundo do processamento de polímeros, alcançar resultados ideais depende de mais do que apenas equipamentos de última geração. A relação entre parafusos, cilindros e os polímeros específicos utilizados desempenha um papel fundamental na determinação da qualidade do produto final. Barrelize em uma fábrica confiável de parafusos e cilindros.

1. Compreendendo o comportamento do polímero: Antes de mergulhar no processo de customização, é essencial compreender como vários polímeros se comportam durante a extrusão. Os polímeros variam em viscosidade, temperatura de fusão, sensibilidade ao cisalhamento e muito mais. Compreender essas propriedades é a base sobre a qual a personalização bem-sucedida é construída. Para navegar no labirinto da customização, decodificar as idiossincrasias dos polímeros é fundamental. Perfis de viscosidade, comportamentos reológicos e sensibilidades térmicas exigem uma análise meticulosa. Este mapa de conhecimento se torna a estrela-guia para alinhar as configurações de parafuso e cilindro.

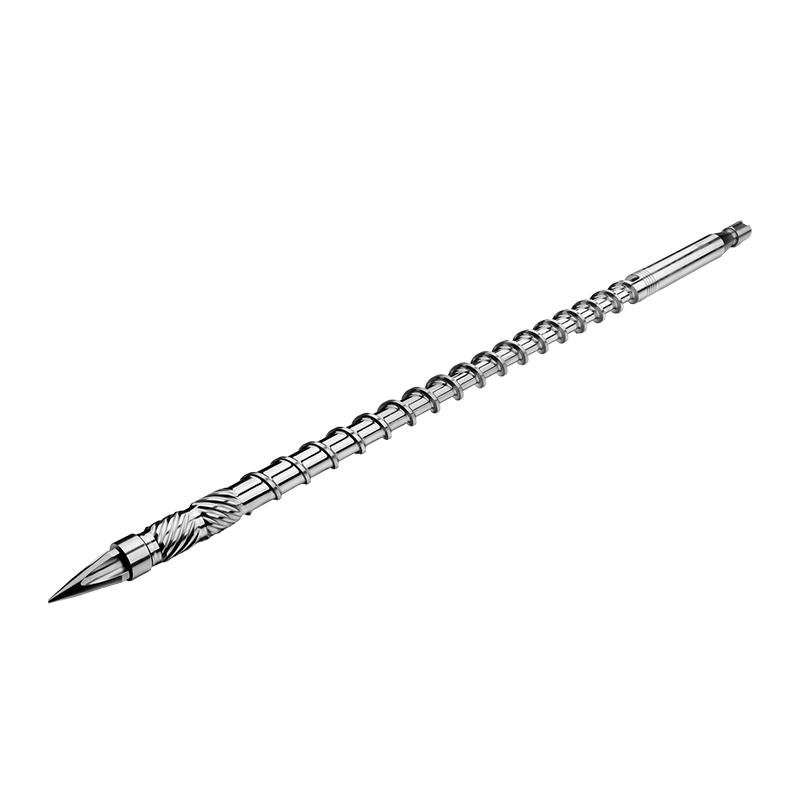

2. Adaptação da geometria do parafuso: O coração do processo de extrusão está no design do parafuso. Diferentes polímeros requerem geometrias de parafuso específicas para otimizar seu fluxo e distribuição de massa fundida. Por exemplo, polímeros sensíveis ao cisalhamento exigem taxas de cisalhamento mais baixas, o que pode ser alcançado alterando a profundidade e o passo do canal do parafuso. O parafuso, um microcosmo de maravilha mecânica, é o eixo. À medida que os polímeros variam em complexidade reológica, a geometria do parafuso se metamorfoseia. A personalização de voos, profundidades de terreno e ângulos de hélice orquestra a sinfonia do tempo de residência, taxas de cisalhamento e distribuição de polímeros. Polímeros sensíveis ao cisalhamento, por exemplo, podem necessitar de elementos de mistura helicoidais para garantir uma composição suave.

3. Considerações sobre o Barril: Os barris fornecem o ambiente no qual os polímeros são fundidos e misturados. Eles precisam ser adaptados às propriedades térmicas do polímero em questão. Alguns polímeros requerem controle preciso de temperatura para evitar a degradação, enquanto outros necessitam de revestimentos de barril especializados para resistir à abrasão causada por suas composições exclusivas. Os barris não são espectadores passivos, mas a batuta do maestro na orquestra. O comportamento térmico dos polímeros exige projetos de barril que mitiguem as variações térmicas. Para polímeros propensos à degradação, zonas de temperatura intrincadamente controladas, juntamente com tecnologias avançadas de isolamento, evitam a fragmentação molecular indesejada.

4. Melhorias na transferência de calor: A condutividade térmica é um fator crucial no processamento de polímeros. Barris personalizados podem incorporar vários mecanismos de transferência de calor, como sistemas internos de resfriamento ou aquecimento, garantindo que o polímero mantenha o perfil de temperatura desejado durante todo o processo de extrusão. Revestimentos cilíndricos personalizados, incorporando canais microfluídicos, fornecem distribuição precisa de calor para polímeros com requisitos rigorosos de temperatura de fusão.

5. Manuseio de polímeros com alto teor de enchimento: Polímeros com alto teor de enchimento apresentam seus desafios. A personalização de parafusos com canais mais profundos e taxas de compressão reduzidas ajuda a mitigar possíveis problemas como dispersão irregular de enchimentos ou cisalhamento excessivo, mantendo a consistência do produto. O desafio dos polímeros de alto preenchimento é semelhante ao de harmonizar uma cacofonia. Parafusos personalizados, projetados com um profundo conhecimento da distribuição do enchimento e da dinâmica do fluxo, domam essa complexidade. Elementos de mistura aprimorados combatem a dispersão irregular do enchimento, melhorando a consistência do material.

6. Lidando com polímeros de alta viscosidade: Polímeros de alta viscosidade podem ser difíceis de processar devido à sua resistência ao fluxo. Projetos de rosca personalizados com elementos de transporte aprimorados e seções de barreira especializadas auxiliam no transporte e na fusão suave desses polímeros, garantindo uniformidade e extrusão eficiente. Polímeros de alta viscosidade emergem como águas traiçoeiras para navegar. Geometrias de parafuso projetadas com elementos de mistura alongados desembaraçam os emaranhados moleculares, garantindo um fluxo contínuo. Placas de ruptura e bombas de fusão entram em ação, anunciando o início de uma maior eficiência de extrusão.

7. O papel da simulação e dos testes: Simulações avançadas de dinâmica de fluidos computacional (CFD), juntamente com testes empíricos, validam as configurações propostas de parafuso e cilindro. Esta síntese de dados e experimentação cria um tom de precisão.

8. Abordagem Colaborativa: A colaboração entre fabricantes de polímeros, fornecedores de equipamentos e usuários finais é vital para alcançar os melhores resultados de personalização. A combinação de conhecimentos de vários ângulos garante uma solução abrangente que aborda todos os aspectos do processamento de polímeros.